随着市场对基因治疗、疫苗产品及抗肿瘤治疗药物需求的增加,生物制药行业竞争变得越来越激烈,对工艺成本降低的压力也随之增加。在这种大背景下,科百特基于自身在制膜领域的独特优势,针对下游工艺开发出了能提高工艺效率,降低开发成本的膜层析产品。

膜层析技术与传统的层析技术相比拥有很多优势,也将越来越多的被应用于生物医药生产工艺的下游纯化环节。

现科百特已推出Q膜层析,其具有以下几个优点:

1、高流速

膜层析内部结构与传统的层析填料结构不同。首先传统的层析填料是多孔的球形颗粒,即使其外水流道相比于内部孔径有所增大,但受制于填料物理刚性和扩散传质的影响,导致其在工艺过程中无法做到较高流速,工艺流速一般在0.3CV/min左右。而膜层析内部流道为0.7微米左右刚性蜂窝状孔道,孔道宽广,反压低,为高流速工艺提供保障,工艺流速在10MV/min左右,最大能达25MV/min。

2、高效率

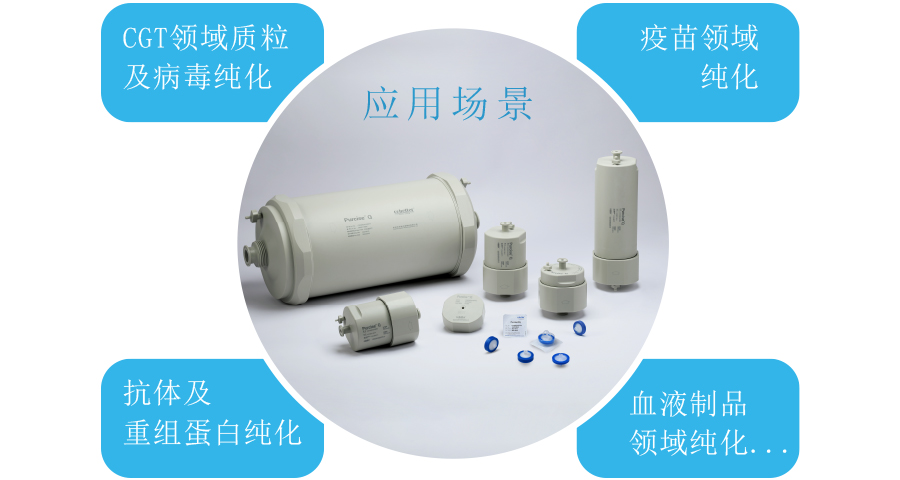

(1)结合效率高:由于层析填料是多孔的球形结构,其内部平均孔径约是15-40纳米,并且80%左右配基均位于内部孔道表面。所以目标分子使用传统填料层析时是基于扩散传质原理进行,目标分子需要长时间的扩散作用才能与内部孔道配基相结合,结合效率较低,比较依赖于保留时间(即目标分子与填料相互作用的时间)。填料层析要想达到理想的结合载量其保留时间一般控制在3min以上(即目标分子流过层析柱的时间在3min以上)。而反观膜层析,目标分子使用膜层析时是基于对流传质原理,目标分子在刚性网状孔道中流过,非常容易与孔道表面的配基相结合,结合效率远远高于填料层析。对于科百特膜层析而言保留时间已不是关键工艺参数,一般膜层析保留时间在12S甚至更低,保留时间的改变几乎不会影响膜层析的结合载量。同时膜层析基于暴露在孔道表面的配基,其在捕获较大生物分子如质粒DNA、病毒、HCP等时,表现出远高于填料层析的结合载量。

(2)工艺效率高:膜层析基于对流传质的原理,在高流速条件下不会影响其捕获性能,相比于填料层析膜层析能在更短的时间内处理完相同规模体积的样品。缩短工艺时间、提高工艺的效率。

3、使用方便

传统层析使用前需要进行层析柱装填操作,装填完成后还要进行柱效测定、清洗及保存。不仅耗费大量人力物力,同时也投入大量的时间成本。与传统填料相比膜层析柱不再需要装填,做到即拆既用,即使用前仅需少量的平衡Buffer处理,即可使用。大大节省使用成本和工艺时间。

4、降低工艺成本

减少Buffer使用量:膜层析基于内部极小的死体积,保证其中工艺过程中仅需少量的Buffer对膜进行平衡、冲洗、洗脱、再生和CIP操作。极大的减少了Buffer的使用量,降低使用Buffer成本的同时节约了水资源并减少了废水排放,使生产过程更加环保。

减少硬件的投入:相比于填料层析需要配套的硬件柱子进行装柱,膜层析无需硬件支持即可接入层析系统进行层析工艺。

可重复使用:60次循环重复使用寿命研究。使用BSA进行捕获、洗脱,进行重复使用评估,每个循环均使用1M NaOH,1 M NaCl处理,膜的BSA载量未出现明显下降,同时膜的压力表现均在可接受范围。

未来展望

膜层析与下游其他工艺步骤相结合,在一个夹具上实现下游连续流工艺。从细胞发酵液深层过滤开始,可以在同一夹具上串联亲和膜层析、阴阳离子膜层析或疏水膜层析,在层析后继续串联超滤膜包或单向切向流超滤膜包,在超滤后串联除菌膜,完成下游连续流工艺。未来生产中简单的层析步骤甚至不需要层析系统配合,参考现在除菌过滤操作,仅需简单的Buffer切换即可迅速的完成目标产品的纯化,逐渐淘汰传统纯化的方式。

目前已有成熟的Q膜产品,DEAE膜层析能提供测试小样,疏水膜层析、Protein A膜层析、阳离子膜层析正在加紧开发中,在不久的将来会陆续推出。