在使用一次性系统(Single Use System,SUS)的制药生产工艺流程中,SUS材料都不可避免地会与原液、制剂直接或间接接触,而如何避免因接触SUS材料引入杂质或污染物是制药厂家关注的重点。即我们应该如何正确选择合适的一次性工艺膜材,来满足药品的生产工艺要求呢?

参考规范

《药品生产质量管理规范(2010年修订)-附录1无菌药品》中提到,无菌药品的生产须满足其质量和预定用途的要求,应当最大限度降低微生物、各种微粒和热原的污染。在生产过程中,这三个方面可通过不同方式进行控制。

- 微生物限度——辐照或湿热/干热灭菌

- 热原——生产流程管理,质量标准控制,定期车间环境/产品检测

- 微粒(颗粒物)——车间洁净度、人员管理等控制。不同生产工艺的产品,因暴露的环境、时间不同,在颗粒物控制上也有不同的表现。

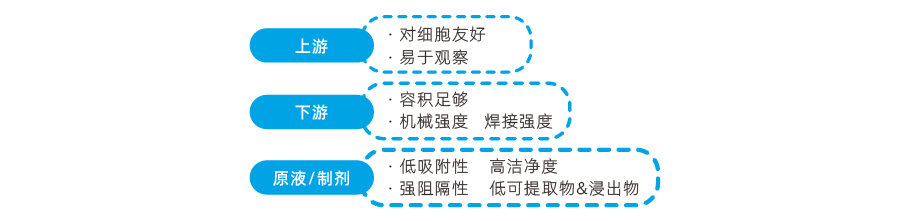

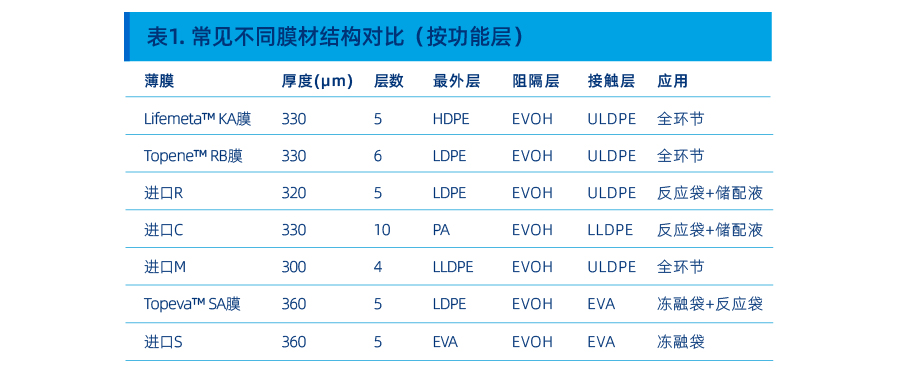

以上三点主要在产品生产组装过程中进行控制。遵循产品在全流程生产控制,需要对原材料、配件等纳入质量控制。以2D/3D袋的一次性工艺膜材为例。生物制药工艺不同阶段,对于工艺膜的要求不尽相同,为了满足不同应用,需要从膜材的结构,材质以及生产工艺等维度进行综合考量和选择。

工艺膜结构组成

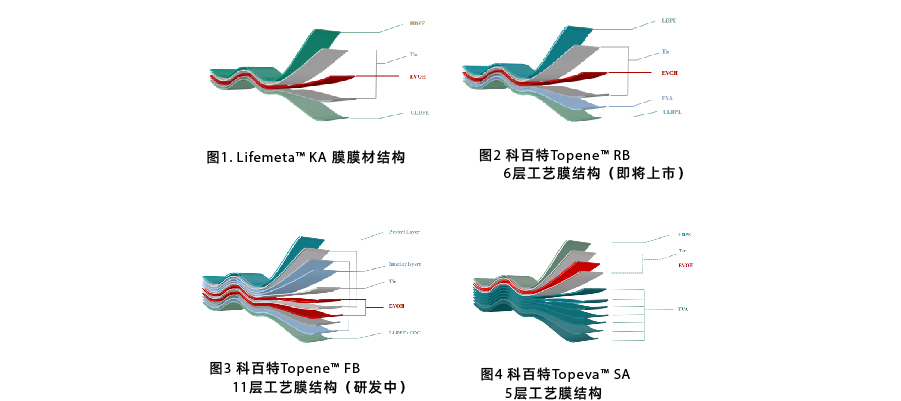

一次性袋体工艺膜材主要采用多层共挤膜,从功能层上分为液体接触层,阻气层,最外层和粘合层等。

液体接触层与产品直接接触,接触材料需具有良好的生物兼容性和化学兼容性,较低的可提取物含量水平。目前主流膜主要由超低密度聚乙烯(ULDPE)或线性低密度聚乙烯(LLDPE)组成接触层。

中间层基本都采用具有乙烯-乙烯醇共聚物(EVOH)材料,EVOH含有大量极性较强的羟基,会形成的氢键进一步提高分子间的连结程度,从而使得共挤膜具有高度阻隔氧气和二氧化碳等非极性分子的能力。

最外层与外界生产环境接触,作为袋体的保护层,需具有较好的强度,同时兼具一定的柔软度,既能起到支撑作用,又便于包装折叠。

在膜加工过程中,出于对膜材的机械、外观和制袋便利性等性能的考虑,会在膜材中加入抗氧化剂、爽滑剂和开口剂等添加剂。例如,抗氧剂168可保护聚合物在剪切塑化等过程中不被氧化分解,防止薄膜性能下降或严重黄变等;但富余的抗氧剂168经辐照后会产生一系列的降解产物,如bDtBPP会对部分细胞系生长造成不利影响。

因此在选择袋体膜材时,需关注膜材中添加剂的成分和含量,以减少对药品生产的影响。

Topene™ RB&FB 膜为科百特自主开发的PE材质一次性生物工艺膜,吹膜工艺确保了超净内表面,EVA层使其更耐揉搓,可用于生物工艺全环节,尤其适用于灌装等高洁净度要求的应用场景;

Topeva™ SA 膜为科百特自主开发的EVA材质一次性生物工艺膜,可耐受-80℃低温,材质柔软且耐揉搓性好,专为冻融环节和CGT细胞培养设计;

其开发环节贯彻QbD理念,在材料的筛选上尽可能减少添加剂的使用。

工艺膜生产工艺

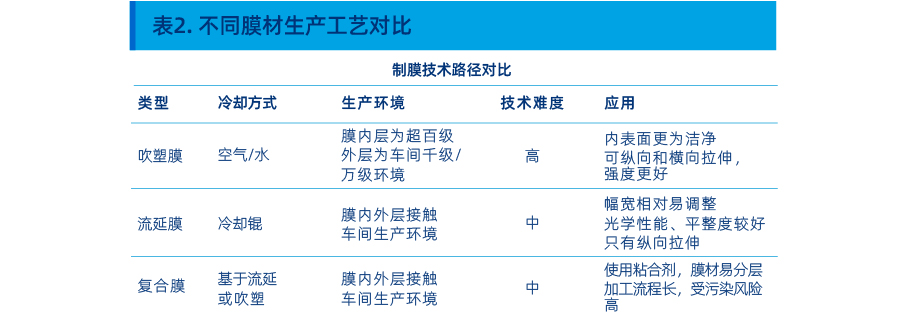

常用材质聚乙烯是乙烯单体经聚合反应制得的一种热塑性树脂,不同聚乙烯产品因其分子量分布、共聚物种类和分布、催化剂等不同,导致最终物化性能有较大区别。除了因薄膜原材料配方带来的影响外,生产工艺也是决定薄膜最终性能的重要因素。常见的薄膜生产工艺包含流延法、吹塑法和复合法等,其中吹塑法和流延法是薄膜挤出成型工艺中应用最广的两种工艺。

吹塑法(如KA膜、RB膜、FB膜以及SA膜)主要分为上吹风冷和下吹水冷两种形式,两种方式基本组件一致。聚乙烯等多种材料由模头共挤出后,通过洁净气体吹塑形成膜泡,再经冷却风或者循环冷却水进行降温固化,最后通过夹板折叠成双层膜卷,实现膜体的自动贴合。吹塑膜在生产过程中除了纵向拉伸外,同时因吹塑形成的膜泡具有一定的横向拉伸度,因此具有相对更好的强度。另外,吹塑法工艺将膜材分为内外两部分,膜材最外层与生产环境直接接触,液体接触层与洁净气体接触,有利于颗粒物的控制,洁净度更高。

流延法(如9101膜)通过平面模头将聚乙烯等材料共挤出后,再经金属冷却辊进行快速冷却。流延工艺相对而言不需要很高的熔体强度,幅宽易调整。但是,由于流延只有单向拉伸,与吹塑膜相比,某些物理性能会稍弱。流延膜是单层收卷,内外表面都与生产车间接触,洁净度较吹塑膜相对低。

综上所述,在选择一次性生物工艺袋时,首先要从袋体的原材料膜材结构进行选择分析,减少因药物成分与聚合材料反应带来的风险。其次,对于药品生产的重要阶段-制剂灌装,应充分考虑袋体中颗粒物水平与应用环节保持一致,选择合适的膜材生产工艺。最后,考察一次性产品供应商生产过程中的原材料控制、车间洁净度、人员管理、质量控制,供货稳定性等方面,以确保产品质量稳定性。

科百特一次性生物工艺高端膜吹膜生产线目前已完成安装调试以及多轮配方开发。高精先进的11层共挤膜技术、臻于毫厘的吹塑膜制造工艺、膜内层超百级环境、完备出厂检测,是科百特对产品质量的精诚保证。匠心打磨细节,自控关键核心,科百特自产一次性生物工艺膜,即将上市,敬请期待!